Indukziozko Brazatze Aluminiozko Hodiak Maiztasun Handiko Indukzio Berokuntzarekin

Aplikazioen arlo berriak indukzio berogailua berotzen diren osagaien barruan tenperatura banaketa aztertzea eskatzen dute dagozkien egiturak eta materialaren propietateak kontuan hartuta. Elementu finituen metodoak (FEM) tresna indartsua eskaintzen du analisi eta indukzio berotze prozesuak optimizatzeko analisi eta simulazio elektromagnetiko eta termiko akoplatuen bidez.

Zenbakizko simulazioan oinarritutako eta egindako esperimentuetan eguzki-kolektoreak fabrikatzeko indukzio bidezko soldadura teknologia egokia, sofistikatua eta eraginkorra aplikatzeko aukera adieraztea da ekarpen honen helburu nagusia.

Arazoren deskribapena

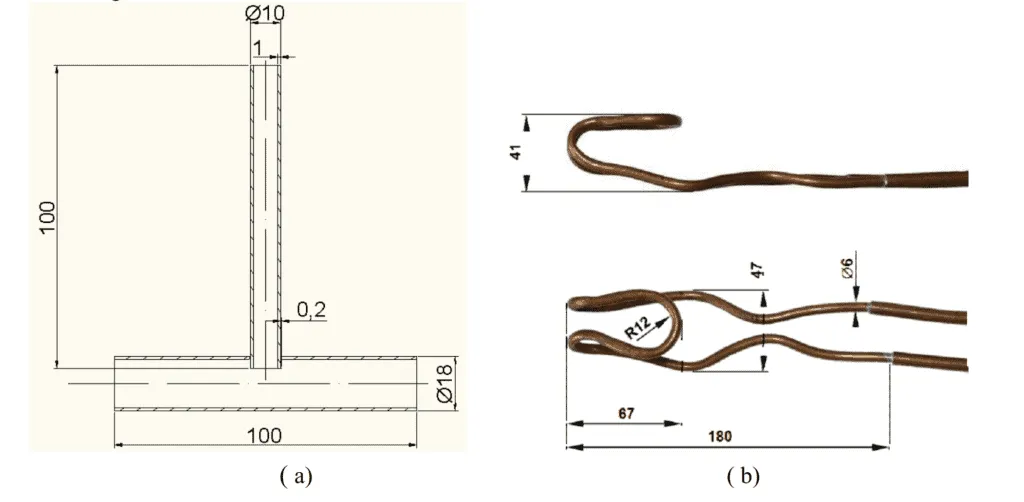

Lan hau soldadura prozesurako egokiak diren eguzki-kolektoreetarako osagaien diseinua jorratzen du, hodi biltzaileen zatiak hain zuzen ere (1a. Irudia). Hodiak AW 3000 motako Al aleazioaz eginak daude. Taulan agertzen den konposizio kimikoa. Soldatzeko, Al 1 motako aleazioa erabiltzen da (104. taula) batera Braze Tec 2/32 fluxuarekin batera, hondakinak ez direnak. -korrosiboa. Al 80 soldatzeko aleazioaren solidus eta liquidus tenperaturen arteko tenperatura 104 ° C eta 575 ° C bitartekoa da. Hodiaren materialaren solidoaren tenperatura 585 ° C-koa da.

1. taula AW 3000 aleazioaren konposizio kimikoa [pisua. %]

| Si | Fe | Cu | Mn | Mg | Zn | Cr | Al |

| 0.05-0.15 | 0.06-0.35 | Gehienez. 0.1 | 0.3-0.6 | 0.02-0.20 | 0.05-0.3 | Gehienez. 0.25 | orekatzeko |

2. taula Al 104 motako soldadura aleazioaren konposizio kimikoa [wt. %]

| Si | Fe | Cu | Mn | Mg | Zn | Ti | Al |

| 11-13 | 0.6 | Gehienez. 0.3 | 0.15 | 0.1 | 0.2 | Gehienez. 0.15 | orekatzeko |

Soldadura prozesuak indukziozko beroketa aplikatzea suposatzen du. Indukzio bidezko beroketa sistema diseinatu behar da soldaduraren tenperaturak bateratutako eremuan (soldatutako metalak - soldadura aleazioa) aldi berean lortu behar diren moduan. Ikuspegi horretatik, oso garrantzitsua da indukzio bobina, haren geometria eta funtzionamendu parametroak (batez ere maiztasuna eta iturri korrontea) hautatzea. Diseinatutako kobrezko urez hoztutako indukzio bobinaren forma eta neurriak 1b irudian agertzen dira

Indukziozko berokuntzaren parametro garrantzitsuen eragina soldatutako zatietako tenperaturaren banaketan ebaluatu zen ANSYS 10.0 programa kodea aplikatuz indukziozko berokuntzaren zenbakizko simulazioa erabiliz.

Simulazio eredua

FEMek ANSYS 10.0 softwarea [3-5] erabiliz arazo elektromagnetiko eta termiko akoplatuak konpontzeko metodologiarekin bat etorriz, soldadura soldatzeko indukzio berotze prozesuaren simulazio eredua garatu zen baldintza geometrikoak, fisikoak eta hasierako eta mugako baldintzak barne. Zenbakizko simulazioaren helburu nagusia indukzio-berokuntzaren parametro optimoak definitzea zen (maiztasuna eta iturriaren korrontea) artikulazioa eratzeko eremuan eskatutako tenperatura banaketa lortzeko.

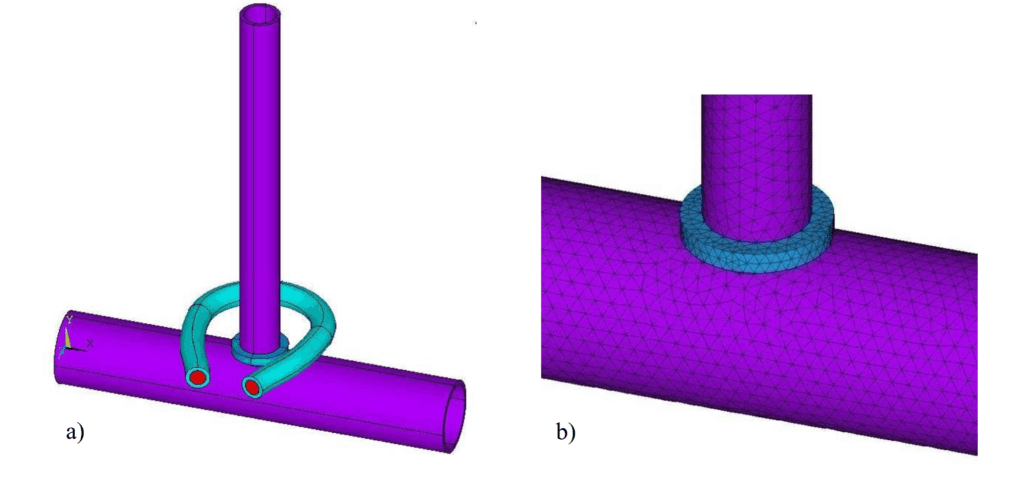

Analisi elektromagnetikoa egiteko iradokitako 3D eredua (2. irudia) hodien eredua, soldadura aleazioa, ura hoztutako indukzio bobina eta inguruko airea (2. irudian agertzen ez dena) osatzen dute. Analisi termikoan, hodiak eta soldadura aleazioa baino ez ziren kontuan hartu. 8b irudian 2 artikuluko lineako XNUMX nodoetako elementuetatik sortutako sarearen xehetasuna azaltzen da.

2. Irudia. A) Ingurumenik gabeko airerik gabeko analisi elektromagnetikoen eredu geometrikoa. B) Artikulua eratzeko eremuan sortutako 3D sareen xehetasuna. AW 3000 aleazioaren eta Al 104 aleazioaren aleazioaren propietate elektriko eta termikoen tenperaturaren mendekotasunak JMatPro erabiliz lortu dira. softwarea [6]. Aplikatutako materialak magnetikoak ez direnez, haien iragazkortasun erlatiboa da µr = 1.

Soldatutako materialen hasierako tenperatura 20 ° C zen. Materialen muga gainazaletan kontaktu elektriko eta termiko ezin hobeak suposatu ziren. Indukzio bobinan iturri korrontearen maiztasuna 350 kHz-koa omen zen. Iturriaren korrontearen balioa 600 A-tik 700 A.-ra bitarteko tartetik definitu zen, konbekzio askearen bidez eta 20 ° C-ko tenperaturarekin airera erradiazio bidez hoztutako hozketa hoztea hartu zen kontuan. Soldatutako piezen gainazaleko tenperaturaren araberako bero transferentzia koefizientea definitu zen. 3. irudian, juntura-zonan beharrezko tenperaturak lortu ondoren osagai soldatuen tenperatura-banaketa erakusten da aplikatutako iturri-korronteen balioetarako. indukzio berogailua bobina. 36 A-ko iturriaren korrontea erabiliz 600 segundoko denbora nahiko luzea dela dirudi. 700 A-ko korrontea aplikatzen duen beroketa azkarra ezin da nahikoa izan Al 104 soldadura aleazioaren urtzeko. Arrazoi horregatik, gutxi gorabehera 620 A eta 640 A arteko iturriaren korrontea gomendatzen da 25 eta 27.5 segundo arteko soldadura soldadurak lortzeko ...