Indukziozko Berokuntza Erreaktore Kimikoa

Deskribapena

Indukziozko Berokuntza Erreaktore Kimikoak-Ontziak Kimikako Berokuntza

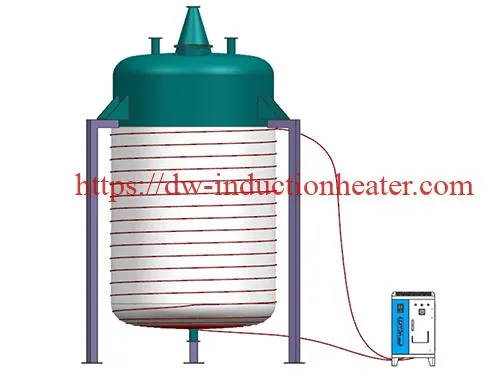

Indukziozko berokuntzako erreaktore kimikoak erreaktoreetarako eta urontzientzako, autoklabeetarako, prozesuko ontziak, biltegiratzeko eta finkatzeko tangak, bainuak, kubetak eta ontzi finkoak, presio-ontziak, vaporizadoreak eta berogailuak, bero-trukagailuak, danbor birakariak, hodiak, erregai bikoitzeko berotutako ontziak eta ontzi kimikoak dira zehaztasunez berotzeko aurreratuenak. edozein fluido prozesatzeko erabilgarri dagoen metodoa.

Erreaktore tradizionalak berogailu-elementu elektrikoak, galdara bidez sortutako lurruna edo olio termikoa erabiltzen ditu berotzeko metodo gisa. Hainbat gai daude, hala nola, ingurumenaren kutsadura, eraginkortasun energetiko baxua eta ezkutuko segurtasun-arriskuak, epe luzerako arazoak direnak, enpresen biziraupenari eta hazkundeari eragiten diotenak. Energia iturri alternatibo eta garbiekin fabrikatzeko ekipoak erabiltzea premiazko kezka bihurtu da industria osoarentzako.

Erreaktore tradizionalak berogailu-elementu elektrikoak, galdara bidez sortutako lurruna edo olio termikoa erabiltzen ditu berotzeko metodo gisa. Hainbat gai daude, hala nola, ingurumenaren kutsadura, eraginkortasun energetiko baxua eta ezkutuko segurtasun-arriskuak, epe luzerako arazoak direnak, enpresen biziraupenari eta hazkundeari eragiten diotenak. Energia iturri alternatibo eta garbiekin fabrikatzeko ekipoak erabiltzea premiazko kezka bihurtu da industria osoarentzako.

Indukziozko berokuntza alternatiba ezin hobea da produkzio-eraginkortasuna handitzeko eta energia-kontsumoa murrizteko. Erreaktore kimikoan indukziozko berogailua erabiliz, batez ere altzairu herdoilgaitzezko erreaktorean, erreakzio-ontziaren barruan dauden material likidoak eta solidoak modu eraginkorrean eta uniformean berotu daitezke, eta berokuntza-sistema tradizionalean askotan gertatzen den berotze irregularrak eragindako material-galera ekidin dezake.

- Energia eraginkorra

Indukziozko berokuntzak %98tik gorako eraginkortasuna du elektrizitatea bero bihurtzeko, eta %30eko edo gehiagoko energia aurrezten du. - Segurua eta fidagarria

Kontrol adimendunarekin batera, indukziozko berogailuak suaren eta berogailuen beharra ezabatzen du, funtzionamendu seguruagoa bermatuz. - Eco-friendly

Suaren beharrik gabe, indukziozko berokuntzak ez du hautsik, usainik, zaratarik eta gas arriskutsurik sortzen, Energia Kontserbatzeko Politika Nazionalaren eskakizunak betetzen dituena. - Kontrol digitala

Kontrol digitalaren sistemak tenperaturaren kontrol zehatza bermatzen du, funtzionamendu adimenduna eskainiz. - Egitura trinkoa, mantentze erraza

Daukagu indukzioaren berogailua 1 KW ~ 500KW-tik. Berokuntza-tenperatura 0~650 C. Indukziozko berogailu-makina egokia egin dezakegu mota ezberdinetako erreaktoreetarako.

Berokuntza indukziozko berokuntzaren abantaila:

1. Azkar berotzeko abiadura berotze efektu handiarekin

2. Ez dago kontaktu fisikorik indukzio bobina eta ontzi berotuaren artean

3. Berehalako abiaraztea eta itzaltzea; inertzia termikorik ez

4. Bero galera txikia

5. Zehaztasunezko produktuaren eta ontziaren paretaren tenperatura kontrolatu gabe

6. Energia sarrera handia, kontrol automatikoa edo mikroprozesadorea ezin hobea

7. Arrisku segurua edo lineako tentsioko industria funtzionamendu estandarra

8. Kutsadurarik gabeko beroketa uniformea eraginkortasun handian

10. Tenperatura baxua edo altua

11. Funtzionatzeko erraza eta malgua

12. Gutxieneko mantentzea

13. Produktuaren kalitate koherentea

14. Berogailua autonomoa da, gutxieneko zoruarekin

15. Segurtasuna eta egonkortasuna 24 orduz lanean eta 10 urte baino gehiagoko lan bizitza

Indukzio bidezko berokuntza bobinen diseinuak eskuragarri daude forma eta forma gehienetako ontzi metalikoei eta tankeei egokitzeko, zentimetro batzuetatik zenbait metroko diametroa edo luzera artekoak. Altzairu leuna, estalitako altzairu leuna, altzairu herdoilgaitz trinkoa edo burdinazkoak ez diren ontziak ongi berotu daitezke. Orokorrean 6 ~ 10mm-ko gutxieneko hormaren lodiera gomendatzen da.

The indukziozko soldadura berotzeko makina honako hauek dira:

The indukziozko soldadura berotzeko makina honako hauek dira:

1. indukzio berotzeko potentzia.

2. Indukzio berotzeko bobina.

3. Luzatu kablea

4. K motako termoparea eta abar.

Indukzio bidezko berogailuak beste sistema batzuetan aurkitu ez diren abantailak eskaintzen ditu: lantegiaren ekoizpenaren eraginkortasuna hobetu eta funtzionamendu baldintza hobeak ingurunera bero isuri nabarmenik gabe.

Indukzio prozesuko berokuntza erabiltzen duten industria tipikoak:

• Erreaktoreak eta eltzeak.

• Estaldura itsasgarriak eta bereziak.

• Kimika, gasa eta petrolioa.

• Elikagaien prozesamendua.

• Metalurgia eta metalezko akabera eta abar.

HLQ Indukziozko Berokuntza Erreaktore Kimiko/Ontziak Sistemaren fabrikatzailea

Urtean 20 urte baino gehiagoko esperientzia dugu indukzio berogailua eta ontziak eta hodiak berotzeko sistemak garatu, diseinatu, fabrikatu, instalatu eta martxan jarri dituzte mundu osoko herrialde askotan. Berokuntza sistema berez sinplea eta oso fidagarria denez, indukzio bidezko berotzeko aukera lehentasunezko aukeratzat hartu behar da. Indukzio bidezko berokuntzak prozesura zuzenean hartu eta behar den lekuan berotzeko eraldatutako elektrizitate erosotasun guztiak biltzen ditu. Bero iturria behar duten ia edozein ontzi edo hodi sistemari arrakastaz aplika dakioke.

Indukzioak abantaila ugari eskaintzen ditu beste bide batzuetatik eskuratu ezinik, eta landareen ekoizpenaren eraginkortasun hobea eta funtzionamendu baldintza hobeak ematen ditu, ingurunera bero isuri esanguratsurik ez dagoelako. Sistema bereziki egokia da kontrol estuko erreakzio prozesuetarako, hala nola, Arrisku Arlo batean erretxina sintetikoak ekoizteko.

Bakoitzak bezala indukzio berotzeko ontzia bezero bakoitzaren neurrira egindako beharrak eta eskakizunak egokitzen dira, neurri desberdinak eskaintzen ditugu berotze-tasa desberdinekin. Gure ingeniariek urte askotako esperientzia izan dute neurrira eraikitako garapenean indukzio berotzeko sistemak industria ugaritako aplikazioetarako. Berogailuak prozesuaren eskakizun zehatzetara egokituta daude diseinatuta eta ontzian azkar sartzeko eraikitzen dira, bai gure obretan bai tokian bertan.

PRESTAZIO BAKARRAK

• Indukzio bobina eta ontzi berotuaren arteko harreman fisikorik ez.

• Abiadura azkarra eta itzaltzea. Inertzia termikorik ez.

• Bero galera txikia

• Zehaztasunezko produktuaren eta ontziaren paretaren tenperatura kontrolatu gabe.

• Energia sarrera handia. Ezin hobea kontrol automatikoa edo mikroprozesadorea kontrolatzeko

• Arrisku segurua edo lineako tentsioko industria funtzionamendu estandarra.

• Kutsadurarik gabeko beroketa uniformea eraginkortasun handian.

• Korronte kostu txikiak.

• Tenperatura baxuko edo altuko funtzionamendua.

• Funtzionatzeko erraza eta malgua.

• Mantenimendu minimoa.

• Produktuaren kalitate koherentea.

• Berogailua, ontzian autonomoa, gutxieneko azalera behar duena sortzen duena.

Indukzio bidezko berokuntza bobinen diseinuak erabilgarri daude gaur egungo erabileran dauden forma eta forma gehienetako ontzi metalikoei eta tankeei egokitzeko. Zentrometro batzuetatik metro batzuetako diametroa edo luzera artekoa. Altzairu leuna, estalitako altzairu leuna, altzairu herdoilgaitz trinkoa edo burdinazkoak ez diren ontziak ongi berotu daitezke. Oro har, gutxienez 6 mm-ko horma lodiera gomendatzen da.

Unitateen sailkapen diseinuak 1KW eta 1500KW bitartekoak dira. Indukzio bidezko berokuntza sistemekin ez dago mugarik potentzia dentsitatearen sarreran. Dagoen edozein muga ontziaren hormako materialaren produktuaren, prozesuaren edo metalurgiaren ezaugarrien gehieneko bero xurgapen ahalmenak ezartzen du.

Indukzio bidezko berokuntzak prozesura zuzenean hartu eta behar den tokian berotzeko eraldatutako elektrizitate erosotasun guztiak biltzen ditu. Berokuntza produktuarekin kontaktuan dagoen ontziaren paretan zuzenean egiten denez eta bero galerak oso baxuak direnez, sistema oso eraginkorra da (% 90 arte).

Indukzio bidezko berogailuak abantaila ugari lortu ezin ditu beste bide batzuekin, eta landareen ekoizpenaren eraginkortasun hobea eta funtzionamendu baldintza hobeak ematen ditu, ingurunera bero isuri esanguratsurik ez dagoelako.

Indukzio prozesuko berokuntza erabiltzen duten industria tipikoak:

• Erreaktoreak eta urontziak

• Estaldura itsasgarriak eta bereziak

• Kimika, gasa eta petrolioa

• Elikagaien prozesamendua

• Metalurgia eta metalezko akabera

• Soldadura aurrez berotzea

• Estaldura

• Moldeen berogailua

• Egokitzea eta egokitzea

• Muntaketa termikoa

• Elikagaien lehortzea

• Kanalizazioen fluidoen berokuntza

• Tankeak eta ontziak berotzea eta isolatzea

HLQ indukzioko lineako berogailuaren antolaketa aplikazioetarako erabil daiteke:

• Kimika eta Elikagaien Tratamendurako Aire eta Gas Berokuntza

• Olio beroa berotzea prozesurako eta jateko olioetarako

• Lurruntzea eta berotzea: berehalako lurruna igotzea, tenperatura / presio baxua eta altua (800 ºC arte 100 bar)

Ontzi eta berogailu jarraituaren aurreko proiektuak honakoak dira:

Erreaktore eta urontziak, Autoklabeak, Prozesuko Ontziak, Biltegiratzeko eta Dekantatzeko Tankeak, Bainuak, Kubak eta Lorontziak, Presio Ontziak, Vaporizadoreak eta berogailuak, Bero Trukagailuak, Danbor Birakariak, Kanalizazioak, Erregai Beroko Berotutako Ontziak.

Lineako berogailuaren aurreko proiektuak honakoak dira:

Presio altuko super berotutako lurrun berogailuak, aire birsorkuntza berogailuak, olio lubrifikatzaile berogailuak, olio jangarriak eta sukaldeko olio berogailuak, gas berogailuak, nitrogenoak, nitrogeno argona eta gas aberats katalitikoa (CRG) berogailuak barne.

Indukzio berogailua material elektriko-eroaleak selektiboki berotzeko kontakturik gabeko metodoa da, eremu magnetiko txandakatua aplikatuz korronte elektrikoa eragiteko, korronte zurrunbilo izenaz ezagutzen dena, materialean, suszeptore izenarekin ezagutzen dena, eta horrela suszeptore berotzeko. Indukzio bidezko berokuntza metalurgian industrian erabiltzen da urte askotan metalak berotzeko, adibidez, urtzea, fintzea, tratamendu termikoa, soldadura eta soldadura. Indukzio bidezko beroketa maiztasun ugarietan egiten da, 50 lineako korronte alternoko maiztasunetatik hasi eta hamarreko MHz arteko maiztasunetaraino.

Indukzio maiztasun jakin batean indukzio eremuko berotze efizientzia handitzen da objektu batean eroapen bide luzeagoa dagoenean. Obra solido handiak maiztasun baxuagoekin berotu daitezke, eta objektu txikiek maiztasun altuagoak behar dituzte. Neurri jakin bateko objektuak berotu ahal izateko, maiztasun baxuegiak berokuntza ez-eraginkorra ematen du, indukzio-eremuko energiak ez baitu objektuaren korronte kirurgikoen nahi den intentsitatea sortzen. Maiztasun handiegia izateak, aldiz, beroketa ez-uniformea eragiten du, indukzio eremuko energia objektuan barneratzen ez delako eta korronte zurrunbiloak gainazalean edo gertu baino ez dira sortzen. Hala ere, gas iragazkorraren egitura metalikoen indukziozko beroketa ez da ezagutzen aurreko teknikan.

Gas faseko erreakzio katalitikoen aurreko prozesuak eskatzen du katalizatzaileak azalera handia izatea gas erreaktiboen molekulek katalizatzaile gainazalarekin kontaktu maximoa izan dezaten. Aurretik egindako prozesuak normalean katalizatzaile material porotsua edo partikula katalitiko txiki asko erabiltzen ditu, behar bezala lagunduta, behar den azalera lortzeko. Aurreko teknikako prozesu hauek eroapenean, erradiazioan edo konbekzioan oinarritzen dira katalizatzaileari beharrezko beroa emateko. Erreakzio kimikoaren selektibitate ona lortzeko erreaktiboen zati guztiek tenperatura uniformea eta ingurune katalitikoa izan beharko lukete. Erreakzio endotermikoa lortzeko, beraz, beroa emateko abiadura ahalik eta uniformeena izan behar da ohantze katalitikoaren bolumen osoan. Bai eroapena, bai konbekzioa, bai erradiazioa, berez mugatuta daude beroa ematearen beharrezko tasa eta uniformetasuna emateko gaitasunean.

2210286 GB Patenteak (GB '286), aurreko teknikan ohikoa dena, euskarri metaliko batean elektrizki eroaleak ez diren katalizatzaile partikula txikiak muntatzen edo katalizatzailea dopatzen elektrizoki eroalea izan dadin irakasten du. Euskarri metalikoa edo dopatzeko materiala indukzio bidez berotzen da eta, aldi berean, katalizatzailea berotzen du. Patente honek katalizatzaile-ohetik zentralki pasatzen den nukleo ferromagnetikoa erabiltzen irakasten du. Nukleo ferromagnetikoarentzako lehentasunezko materiala siliziozko burdina da. Nahiz eta 600 gradu C inguruko erreakzioetarako erabilgarria izan, 2210286 GB Patentearen aparatuak muga larriak ditu tenperatura altuetan. Nukleo ferromagnetikoaren iragazkortasun magnetikoa nabarmen degradatuko litzateke tenperatura altuagoetan. Erickson-en arabera, CJ, "Handbook of Heating for Industry", 84-85 orr., Burdinaren iragazkortasun magnetikoa 600 C-tan degradatzen hasten da eta 750 C.-ra desagertzen da, izan ere, GB '286-ren antolamenduan, katalizatzaile-oheko eremua nukleo ferromagnetikoaren iragazkortasun magnetikoaren araberakoa da, antolamendu horrek ez luke modu eraginkorrean berotuko katalizatzaile bat 750 C-tik gorako tenperaturetara, are gutxiago HCN ekoizteko beharrezkoak diren 1000 C baino handiagoetara iritsiko den.

2210286 GB patentearen aparatua kimikoki ez dela egokia uste da HCNa prestatzeko. HCN amoniakoa eta hidrokarburo gas bat erreakzionatuz egiten da. Jakina da burdinak tenperatura altuetan amoniakoaren deskonposizioa eragiten duela. Uste da nukleo ferromagnetikoan eta katalizatzaile euskarrian GB '286 erreakzio ganberan dagoen burdinak amoniakoaren deskonposizioa eragingo lukeela eta HCN osatzeko amoniakoak nahi duen erreakzioa inhibituko lukeela hidrokarburo batekin.

Hidrogeno zianuroa (HCN) produktu kimiko garrantzitsua da, kimika eta meatzaritza industrietan erabilera ugari dituena. Adibidez, HCN adiponitrila, azetona cianohidrina, sodio zianuroa eta pestizidak, nekazaritza produktuak, agente kelatatzaileak eta animalientzako pentsuak fabrikatzeko lehengaia da. HCN oso toxikoa den likidoa da, 26 gradutan irakiten duena eta, hala, ontziratze eta garraio arau zorrotzak ezartzen dituena. Aplikazio batzuetan, HCN eskala handiko HCN fabrikazio instalazioetatik urrun dauden leku urrunetan behar da. HCN horrelako lekuetara bidaltzeak arrisku handiak dakartza. HCNa erabiliko den guneetan ekoizteak garraiatzean, biltegiratzean eta manipulatzean izandako arriskuak saihestuko lituzke. Eskala txikiko HCN-ren ekoizpena in situ, aurreko arte prozesuak erabiliz, ez litzateke ekonomikoki bideragarria. Hala eta guztiz ere, eskala txikian, baita eskala handian ere, HCNren ekoizpenean bertan teknikoki eta ekonomikoki bideragarria da asmakizun honen prozesuak eta aparatuak erabiliz.

HCN sor daiteke hidrogeno, nitrogeno eta karbonoa duten konposatuak tenperatura altuetan biltzen direnean, katalizatzaile batekin edo gabe. Adibidez, HCN normalean amoniakoaren eta hidrokarburoaren erreakzioarekin egiten da, oso endotermikoa den erreakzioa. HCNa egiteko hiru prozesu komertzialak Blausaure aus Methan und Ammoniak (BMA), Andrussow eta Shawinigan prozesuak dira. Prozesu horiek beroa sortzeko eta transferitzeko metodoaren bidez eta katalizatzaile bat erabilita bereizten dira.

Andrussow prozesuak erreaktorearen bolumenaren barruan hidrokarburo gas eta oxigenoaren errekuntzak sortutako beroa erreakzioaren beroa emateko erabiltzen du. BMA prozesuak kanpoko errekuntzako prozesu batek sortutako beroa erabiltzen du erreaktoreko hormen kanpoko gainazala berotzeko, eta horrek erreaktoreko hormen barruko azalera berotzen du eta horrela erreakzioaren beroa ematen du. Shawinigan prozesuak ohe fluidizatu batean elektrodoetatik igarotzen den korronte elektrikoa erabiltzen du erreakzioaren beroa emateko.

Andrussow prozesuan, gas naturalaren (metano ugari duen hidrokarburo gasen nahasketa), amoniakoaren eta oxigenoaren edo airearen nahasketa bat erreakzionatzen da platinozko katalizatzaile baten aurrean. Katalizatzaileak normalean platinozko / rhodioko harizko gaza ugari biltzen ditu. Oxigeno kantitatea halakoxea da, erreaktiboen errekuntza partzialak nahikoa energia ematen duela erreaktiboak 1000 ° C-tik gorako funtzionamendu-tenperaturan berotzeko eta baita HCN eratzeko beharrezkoa den erreakzio beroa ere. Erreakzio produktuak HCN, H2, H2O, CO, CO2 eta nitrito altuen aztarna kantitateak dira, eta gero bereizi behar dira.

Andrussow prozesuan, gas naturalaren (metano ugari duen hidrokarburo gasen nahasketa), amoniakoaren eta oxigenoaren edo airearen nahasketa bat erreakzionatzen da platinozko katalizatzaile baten aurrean. Katalizatzaileak normalean platinozko / rhodioko harizko gaza ugari biltzen ditu. Oxigeno kantitatea halakoxea da, erreaktiboen errekuntza partzialak nahikoa energia ematen duela erreaktiboak 1000 ° C-tik gorako funtzionamendu-tenperaturan berotzeko eta baita HCN eratzeko beharrezkoa den erreakzio beroa ere. Erreakzio produktuak HCN, H2, H2O, CO, CO2 eta nitrito altuen aztarna kantitateak dira, eta gero bereizi behar dira.

BMA prozesuan, tenperatura altuko material erregogorrez egindako zeramikazko hodi ez porotsuen barnetik amoniako eta metano nahasketa bat isurtzen da. Hodi bakoitzaren barrualdea platinozko partikulekin estalita edo estalita dago. Hodiak tenperatura altuko labe batean jartzen dira eta kanpotik berotzen dira. Beroa zeramikazko horman barrena katalizatzaile gainazalera eramaten da, hau da, hormaren osagai nagusia. Erreakzioa normalean 1300 ° C-tan egiten da, erreaktiboak katalizatzailearekin harremanetan jartzen direnean. Behar den bero fluxua handia da erreakzio tenperatura altua, erreakzio bero handia eta katalizatzaile gainazalaren koketzea erreakzio tenperaturaren azpitik gerta daitekeelako eta horrek katalizatzailea desaktibatzen du. Hodi bakoitzak normalean 1 "inguruko diametroa duenez, hodi kopuru handia behar da ekoizpen baldintzak betetzeko. Erreakzio produktuak HCN eta hidrogenoa dira.

Shawinigan prozesuan, propanoaz eta amoniakoz osatutako nahasketa bat erreakzionatzeko behar den energia koke partikula ez katalitikoen ohea fluidizatuan murgildutako elektrodoen artean doan korronte elektrikoak ematen du. Katalizatzailerik ez egoteak eta oxigenorik edo airerik ez izateak Shawinigan prozesuan esan nahi du erreakzioa tenperatura oso altuetan egin behar dela, normalean 1500 gradu baino gehiagokoa. prozesurako eraikuntza materialak.

Arestian azaldu bezala, jakina denez, HCN NH3 eta hidrokarburo gas baten erreakzioaren bidez sor daiteke, hala nola CH4 edo C3H8, Pt taldeko metal katalizatzaile baten aurrean, oraindik ere eraginkortasuna hobetzeko beharra dago. horrelako prozesuak eta erlazionatutakoak, HCN ekoizpenaren ekonomia hobetzeko, batez ere eskala txikiko ekoizpenerako. Bereziki garrantzitsua da energiaren erabilera eta amoniakoaren aurrerapena minimizatzea, HCN ekoizpen tasa maximizatuz, erabilitako metal preziatuen katalizatzaile kopuruarekin alderatuta. Gainera, katalizatzaileak ez lioke kalterik egin behar HCNren ekoizpenari, hala nola kokea bezalako nahi ez diren erreakzioak sustatuz. Gainera, prozesu honetan erabilitako katalizatzaileen jarduera eta bizitza hobetzea nahi da. Esanguratsua denez, HCN ekoizteko inbertsioaren zati handi bat platinozko taldearen katalizatzailean dago. Oraingo asmakizunak katalizatzailea berotzen du zuzenean, zeharka baino aurreko teknikan bezala, eta horrela nahi horiek betetzen ditu.

Aurretik eztabaidatu zen bezala, maiztasun baxuko indukzio beroketa nahiko ezaguna da potentzia maila altuetan beroa ematearen uniformetasun ona ematen diela eroapen elektriko bide nahiko luzeak dituzten objektuei. Gas fase endotermiko erreakzio katalitiko bati erreakzio energia ematean, beroa zuzenean eman behar zaio katalizatzaileari gutxieneko energia galerarekin. Badirudi gasaren iragazkortasun handiko katalizatzaile masa batera bero uniforme eta eraginkorra emateko baldintzak gatazkak direla indukziozko berokuntzaren gaitasunekin. Asmakizun hau erreaktorearen konfigurazioarekin lortutako ustekabeko emaitzetan oinarritzen da. Katalizatzaileak egitura forma berria du. Egiturazko forma honek honako ezaugarriak konbinatzen ditu: 1) eroapen elektrikoaren bide luzea eraginkortasunez luzea, katalizatzailearen indukzio zuzeneko beroketa eraginkorra modu uniformean errazten duena eta 2) azalera handia duen katalizatzailea; ezaugarri horiek elkarlanean aritzen dira erreakzio kimiko endotermikoak errazteko. Erreakzio ganberan burdinik ez izateak NHC eta NH hidrokarburo gas baten erreakzioaren bidez HCN ekoiztea errazten du.

Aurretik eztabaidatu zen bezala, maiztasun baxuko indukzio beroketa nahiko ezaguna da potentzia maila altuetan beroa ematearen uniformetasun ona ematen diela eroapen elektriko bide nahiko luzeak dituzten objektuei. Gas fase endotermiko erreakzio katalitiko bati erreakzio energia ematean, beroa zuzenean eman behar zaio katalizatzaileari gutxieneko energia galerarekin. Badirudi gasaren iragazkortasun handiko katalizatzaile masa batera bero uniforme eta eraginkorra emateko baldintzak gatazkak direla indukziozko berokuntzaren gaitasunekin. Asmakizun hau erreaktorearen konfigurazioarekin lortutako ustekabeko emaitzetan oinarritzen da. Katalizatzaileak egitura forma berria du. Egiturazko forma honek honako ezaugarriak konbinatzen ditu: 1) eroapen elektrikoaren bide luzea eraginkortasunez luzea, katalizatzailearen indukzio zuzeneko beroketa eraginkorra modu uniformean errazten duena eta 2) azalera handia duen katalizatzailea; ezaugarri horiek elkarlanean aritzen dira erreakzio kimiko endotermikoak errazteko. Erreakzio ganberan burdinik ez izateak NHC eta NH hidrokarburo gas baten erreakzioaren bidez HCN ekoiztea errazten du.

Indukziozko Berokuntza Potentziaren Kalkulua

Adibidea: Presio atmosferikoko erreaktorea

Material: 304 altzairu herdoilgaitza

Neurriak: 2 m (diametroa) * 3 m (altuera)

Hormaren lodiera: 8 mm

Erreaktorearen pisua: 1000 kg (gutxi gorabehera)

Bolumena: 7 m3

Material likidoaren pisua: 7t

Material likidoaren bero-ahalmen espezifikoa: 4200J/kg*ºC

Baldintzak: 20ºC-tik 280ºC-ra berotzea 3 orduko epean

Beroa kalkulatzeko formula: Q=cm▲t+km

Potentzia kalkulatzeko formula: bero-ahalmen espezifikoa J/(kg*ºC)×tenperatura-aldea ºC×pisua KG ÷ denbora S = potentzia W

i.e. P=4200J/kg*ºC×(280-20)ºC×7000kg÷10800s=707777W≈708kW

Ondorioa

Potentzia teorikoa 708kW da, baina benetako potentzia normalean %20 handitzen da bero-galera kontuan hartuta, hau da, benetako potentzia 708kW*1.2≈850kW da. 120 kW-ko indukziozko berokuntza-sistemako zazpi multzo behar dira konbinazio gisa.

Berokuntza-ontzi indukziozko erreaktoreak

Berokuntza-ontzi indukziozko erreaktoreak