Hortzz hortz Indukzio engranajea Hortzak gogortzeko gainazalaren prozesua

Deskribapena

Indukziozko engranajeen hortzak gogortzea: engranajeen errendimendua hobetzeko irtenbide errentagarria

Engranajeak sistema mekaniko askoren parte dira, eta haien errendimenduak zuzenean eragiten du sistemaren eraginkortasun eta fidagarritasun orokorrari. Engranajeen errendimenduan eragiten duen funtsezko faktore bat engranajeen hortzen gogortasuna da. Engranaje-hortz gogortuak ezinbestekoak dira momentua eta potentzia modu eraginkorrean transmititzeko eta higadura eta nekea gutxitzeko. Indukziozko engranaje hortzak gogortzea engranajeen errendimendua nabarmen hobetu dezakeen irtenbide errentagarria da.

Zer da indukziozko engranajeen hortzak gogortzea?

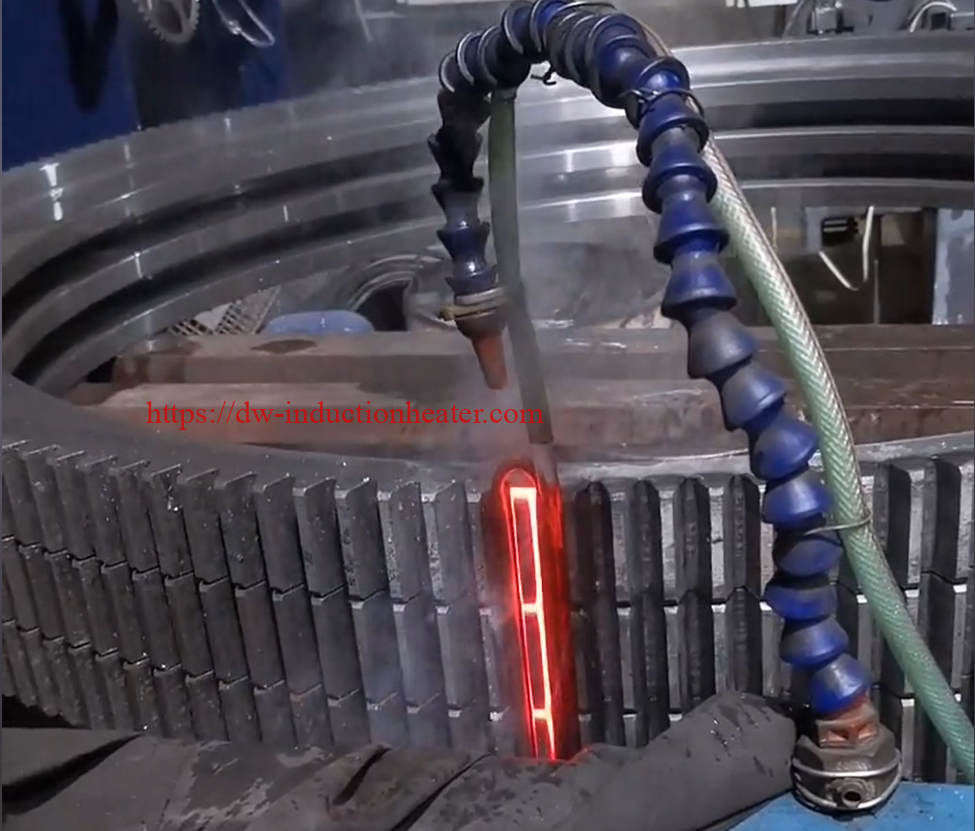

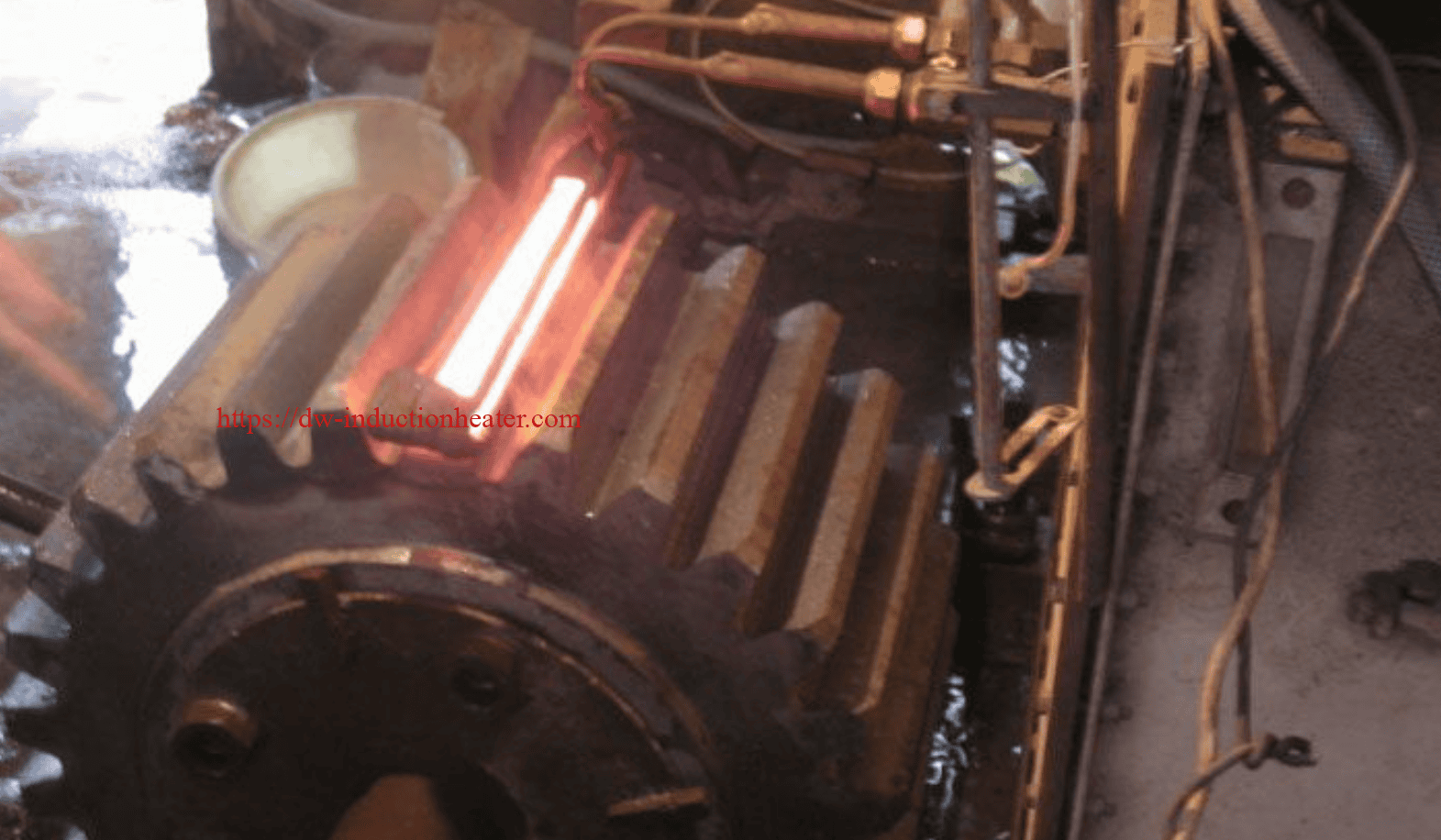

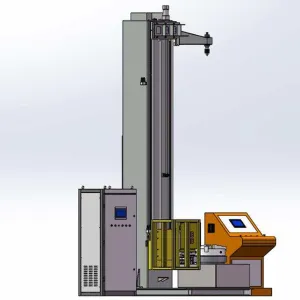

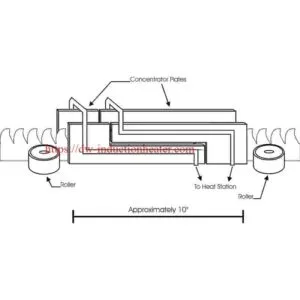

Indukzio engranaje hortzak gogortzea tratamendu termikoa erabiltzen duen prozesu bat da maiztasun handiko indukziozko berogailua engranaje baten hortzak selektiboki gogortzeko. Prozesua engranaje-hortzak beren eraldaketa-puntutik gorako tenperaturara berotzea dakar, eta ondoren gogortu azkar nahi den gogortasuna lortzeko. Ondorioz, engranaje-hortzen gainazaleko geruza gogortua da, eta horrek higadurari, nekeari eta zuloekiko erresistentzia hobetu du.

Indukzio-engranajeak Hortzak gogortzearen garrantzia

Indukziozko engranaje hortzak gogortzea makinen funtzionamendu egokia eta eraginkorra bermatzen duen prozesu kritikoa da. Prozesu honek engranaje-hortzak maiztasun handiko korronte alternoekin berotzea dakar eta gero azkar hoztea. Honen ondorioz, geruza gogortu bat eratzen da, higadura-erresistenteagoa dena eta jatorrizko engranaje-hortzak baino iraupen luzeagoa duena. Indukziozko gogortzea bereziki garrantzitsua da engranajeentzat, etengabe tentsio eta marruskadura handian daudelako funtzionamenduan.

Engranaje-hortzak behar bezala gogortzen ez badira, azkar higa daitezke, makineria matxurak eta eraginkortasuna murriztea eraginez. Indukziozko engranajearen hortzak gogortzeak engranajeen karga garraiatzeko gaitasuna ere hobetu dezake, funtzionamenduan iraunkorragoak eta fidagarriagoak izan daitezen. Engranajeen iraupena handituz, mantentze- eta ordezkapen-beharrak murrizten dira, denbora eta dirua aurreztuz. Hori dela eta, funtsezkoa da engranajeen hortzak behar bezala gogortzen direla indukziozko gogorketaren bidez, makinen funtzionamendu leun eta eraginkorra bermatzeko.

Indukziozko engranajearen hortzak gogortzearen abantailak

1. Errentagarria: Indukziozko engranajeen hortzak gogortzea irtenbide errentagarria da beste gogortze metodo batzuekin alderatuta, hala nola karburizazioa edo nitrurazioa. Prozesua azkarragoa da, ekipamendu gutxiago behar du eta hondakin gutxiago sortzen du.

2. Engranajeen errendimendu hobetua: indukziozko engranajeen hortzak gogortzeak engranajeen errendimendua hobetzen du, gogortasuna, higadura erresistentzia eta nekearen erresistentzia areagotuz. Horrek engranajeen bizitza luzeagoa eta sistemaren eraginkortasuna hobetzen du.

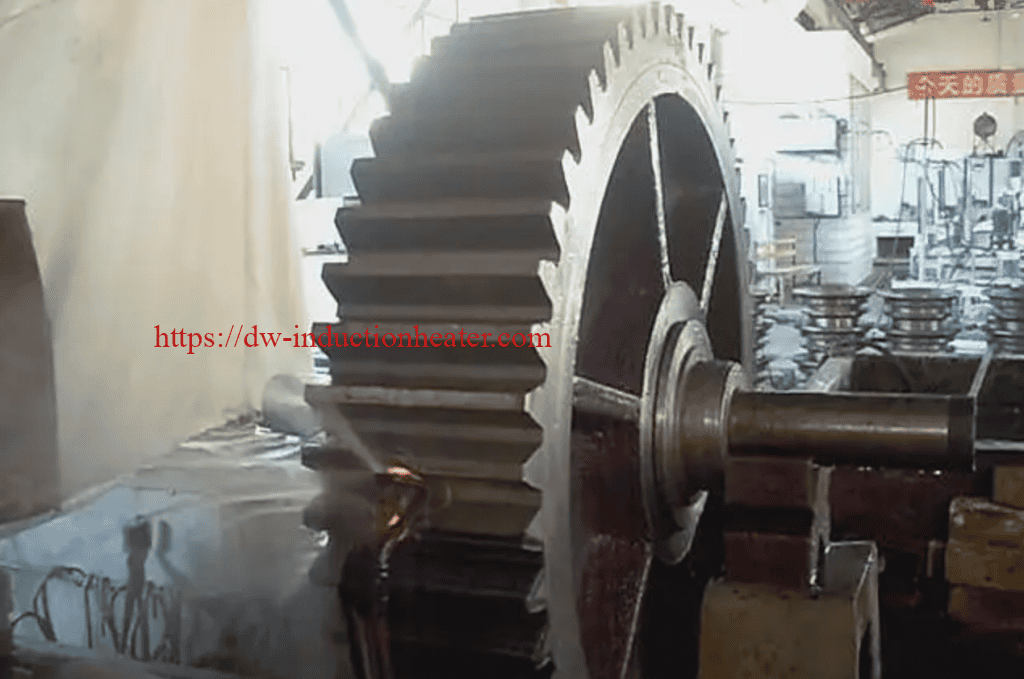

3. Aniztasuna: Indukziozko engranajearen hortzak gogortzea engranajeen tamaina eta forma ugaritan aplika daiteke, engranaje zuzenak eta helikoidalak, engranaje alakak eta zizareak barne.

4. Zehaztasuna: Indukziozko engranajeen hortzak gogortzea engranajeen hortzen eremu zehatzak selektiboa gogortzeko aukera ematen duen prozesu zehatza da. Horrek engranajearen azken propietateen eta errendimenduaren kontrol hobea lortzen du.

5. Ingurumena errespetatzen duena: Indukziozko engranajearen hortzak gogortzeak hondakin gutxiago sortzen ditu eta energia gutxiago kontsumitzen du beste gogortze metodo batzuekin alderatuta. Horrek ingurumena errespetatzen duen aukera bihurtzen du.

Indukziozko engranajearen hortzak gogortzearen aplikazioak

Indukziozko engranajeen hortzak gogortzea hainbat industriatan erabiltzen da, besteak beste, automobilgintza, aeroespaziala, nekazaritza eta meatzaritza. Bereziki erabilgarria da engranajeek karga handiak, abiadura handiak edo inpaktu errepikakorrak jasaten dituzten aplikazioetan. Aplikazio arrunt batzuk honako hauek dira:

1. Transmisio-engranajeak: Indukzio-engranajeen hortzak gogortzea normalean transmisio-engranajeetan erabiltzen da haien higadura eta nekearen erresistentzia hobetzeko.

2. Energia sortzea: energia sortzeko ekipoetan erabiltzen diren engranajeek, hala nola aerosorgailuak eta sorgailu hidroelektrikoak, indukziozko engranajeen hortzak gogortzearen onura izan dezakete haien errendimendua eta fidagarritasuna hobetzeko.

3. Meatze-ekipoak: Meatze-ekipoak, hala nola birringailuak eta garraio-sistemak, engranajeetan oinarritzen dira funtzionamendu leunerako. Indukziozko engranajeen hortzak gogortzeak engranaje hauen higadura-erresistentzia hobetu dezake, haien bizi-iraupena handituz eta mantentze-kostuak murriztuz.

Indukziozko engranajeak Hortzak gogortzeko materialak

Indukziozko engranajeen hortzak gogortzeko erabili ohi diren materialak karbono altzairuak, aleazio baxuko altzairuak eta aleazio handiko altzairuak dira. Materialaren aukeraketa aplikazioaren, funtzionamendu-baldintzen eta ingurumen-faktoreen araberakoa da.

Karbonozko altzairuak dira engranajeen fabrikazioan gehien erabiltzen direnak, kostu-eraginkortasunagatik eta fabrikatzeko erraztasunagatik. Karbonozko altzairuak indukziozko beroketaren bidez gogortu daitezke gainazal gogortutako geruza bat sortzeko, gogorra eta higadura erresistentea dena.

Aleazio baxuko altzairuak erresistentzia eta gogortasun handia behar diren aplikazio zorrotzetan erabiltzen dira. Aleazio baxuko altzairuak indukziozko beroketaren bidez gogortu daitezke, higadura-erresistentzia eta sendotasun aparta duen gainazaleko geruza gogortua sortzeko.

Aleazio handiko altzairuak muturreko operazio-inguruneak bizi diren aplikazio zorrotzenetan erabiltzen dira. Aplikazio horien adibideak industria aeroespazialean eta defentsan daude. Aleazio handiko altzairuak indukziozko beroketaren bidez gogortu daitezke gainazal gogortutako geruza bat sortzeko, gogorra eta higadura erresistentea dena.

Ondorioa

Indukziozko engranajeen hortzak gogortzea prozesu kritikoa da, engranaje gurpilen funtzionamendu fidagarria eta iraupena bermatzen dituen hainbat aplikaziotan, hala nola automobilgintza, aeroespaziala eta ekipamendu astuneko industrietan. Prozesua maiztasun handiko indukzio-berogailua erabiltzea dakar engranaje-hortzen gainazala berotzeko, eta ondoren, gainazala hozteko eta gainazaleko geruza gogortu bat sortzeko prozesu bizkor bat egiten da.

Geruza gogortuaren sakonera indukzio-berokuntza-ekipoaren maiztasunaren, berotze-denboraren eta erabilitako materialaren araberakoa da. Karbono altzairuak, aleazio baxuko altzairuak eta aleazio handiko altzairuak dira indukziozko engranajeen hortzak gogortzeko gehien erabiltzen diren materialak, eta materialaren aukeraketa aplikazioaren, funtzionamendu-baldintzen eta ingurumen-faktoreen araberakoa da.